汽車制造中多種焊接方法大總結

焊接是現代機械制造業中一種必要的工藝方法,在汽車制造中得到廣泛的應用。

一、焊接的定義和分類

焊接的定義:焊接是指通過加熱或者加壓,或者兩者并用;加或不加填充材料;使兩分離的金屬表面達到原子間的結合,形成永久性連接的一種工藝方法。【金屬加工微信,內容不錯,值得關注!】

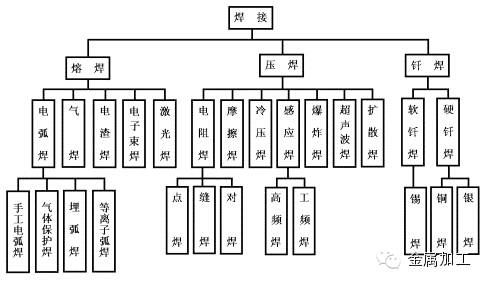

常見的焊接方法有熔焊,壓焊和釬焊三種,詳細的分類方法如下表所示。

熔焊:焊接過程中,將焊接接頭在高溫等的作用下至熔化狀態。由于被焊工件是緊密貼在一起的,在溫度場、重力等的作用下,不加壓力,兩個工件熔化的融液會發生混合現象。待溫度降低后,熔化部分凝結,兩個工件就被牢固的焊在一起,完成焊接的方法。

壓焊:利用焊接時施加一定壓力而完成焊接的方法,壓力焊又稱壓焊。鍛焊、接觸焊、摩擦焊、氣壓焊、冷壓焊、爆炸焊屬于壓焊范疇。

釬焊:采用比母材熔點低的金屬材料作釬料,將焊件和釬料加熱到高于釬料熔點,低于母材熔化溫度,利用液態釬料潤濕母材,填充接頭間隙并與母材相互擴散實現連接焊件的方法。

焊接方法分類

二、常用的焊接方法及其優缺點

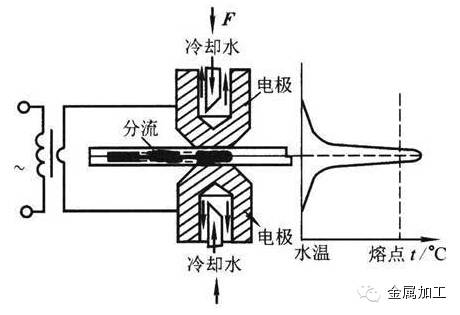

點焊

電焊示意圖

屬于電阻焊的一部分,將被焊金屬工件壓緊于兩個電極之間,并通以電流,利用電流經過工件接觸面及臨近區域產生的電阻熱,將其局部加熱到熔化成塑性狀態,使之形成金屬結合的一種連接方式。點焊是一種高速、經濟的連接方法。它適于制造可以采用搭接、接頭不要求氣密、厚度小于3mm的沖壓、軋制的薄板構件,點焊要求金屬要有較好的塑性。這種方法廣泛用于汽車殼體、配件、家具等低碳鋼產品的焊接。

優點:

熔核形成時始終被塑性環包圍,熔化金屬與空氣隔絕,冶金過程簡單。

加熱時間短,熱量集中,故熱影響區小,變形與應力也小。通常在焊后不必安排較正和熱處理工作。

無需焊絲、焊條等填充金屬,以及氧氣、乙炔、氬氣等焊接耗材,焊接成本低。

操作簡單,易于實現機械化和自動化。

生產率高,噪聲小且無有害氣體。

缺點及局限性:

目前還缺乏可靠的無損檢測方法,焊接質量只能靠工件試樣和工件的破壞性試驗來檢查,靠各種監控和監測技術來保證。

點、縫焊的搭接接頭不僅增加了構件的質量,而且因在兩板間熔核周圍形成尖角,致使接頭的抗拉強度和疲勞強度均較低。

設備功率大,機械化、自動化程度較高,使設備的成本較高,維修較困難。

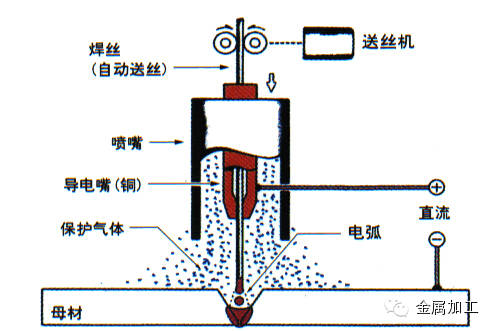

MIG焊

熔化極氣體保護電弧焊是采用連續等速送進可熔化焊絲與焊件之間的電弧作為熱源熔化焊絲和母材金屬,形成熔池和焊縫的焊接方法。為了得到良好的焊縫應利用外加氣體作為電弧介質并保護熔滴、熔池金屬及焊接區高溫金屬免受周圍空氣的有害作用。

優點:

GMAW法可以焊接所有的金屬和合金。

克服了焊條電弧焊法條長度的限制。

能進行全位置焊。

電弧的熔敷率高。

焊接速度高。

焊絲能連續送進,所以得到長焊縫沒有中間接頭。

由于產生的熔渣少,可以降低焊后清理工作量。

它是低氫焊方法。

焊接操作簡單,容易操作和使用。

缺點及局限性:

焊接設備復雜,價格較貴又不便于攜帶。

因焊槍較大,在狹窄處的可達性不好,因此影響保護效果。

室外風速應小于1。5m/s,否則易產生氣孔,所以室外焊接應采取主風措施。

GMAW是明弧焊,應注意預防輻射和弧光。

螺柱焊:

將金屬螺柱或類似的其他金屬緊固性(栓、釘等)焊接到工件(一般為板件)上去的方法叫做螺柱焊。螺柱焊接技術是為提高焊接質量和效率而發展起來的一項專業焊接技術。通過螺柱焊接的方法,我們可以將柱狀金屬在5ms~3s的短時間內焊接到金屬母材的表面,焊縫為全斷面熔合。由于焊接時間短,焊接弧度高,焊接能量集中,操作方便,焊接效率高,對母材熱損傷小等特點,這項技術被廣泛地應用在汽車等行業。實現螺柱焊的方法有電阻焊、摩擦焊、爆炸焊以及電弧焊等。

優點:

焊接時間短,只有1-3ms,空氣來不及侵入焊接區,焊接接頭已經形成,因此無需保護措施。

螺柱直徑與被焊工件壁厚之比可以達到8-10,最小板厚約0.5mm。

不用考慮螺柱長度的焊接收縮量,這是因為溶池很小,而且接頭是塑性連接。

接頭沒有外部可見的焊腳,不需要進行接頭外觀質量檢查,不會有氣孔、裂紋等缺陷。

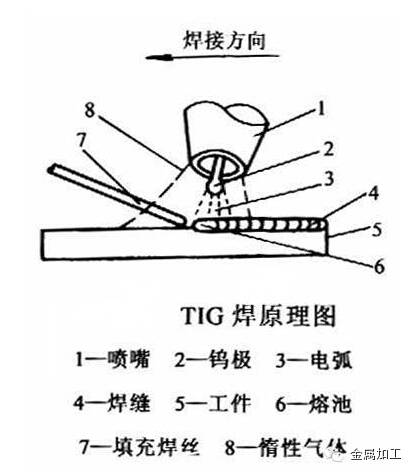

TIG焊

在惰性氣體的保護下,利用電極與母材金屬(工件)之間產生的電弧熱熔化母材和填充焊絲的焊接過程。

優點:

惰性氣體不與金屬發生任何化學反應,也不溶于金屬,為獲得高質量的焊縫提供了良好條件。

焊接工藝性能好,明弧,能觀察電弧及熔池,即使在小的電流下電弧仍然燃燒穩定,焊接過程無飛濺,焊縫成型美觀。

容易調節和控制焊接熱輸入,適合于薄板或對熱敏感材料的焊接。

電弧具有陰極清理作用。

適用于全位置焊,是實現單面焊雙面成型的理想方法。

缺點及局限性:

熔深較淺,焊接速度較慢,焊接生產率較低。

鎢極載流能力有限,過大的電流會使焊接接頭的力學性能降低,特別是塑性和沖擊韌度降低。

對工件的表面要求較高。

焊接時氣體的保護效果受周圍氣流的影響較大,需采取防護措施。

生產成本較高。

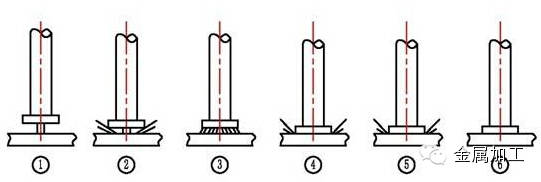

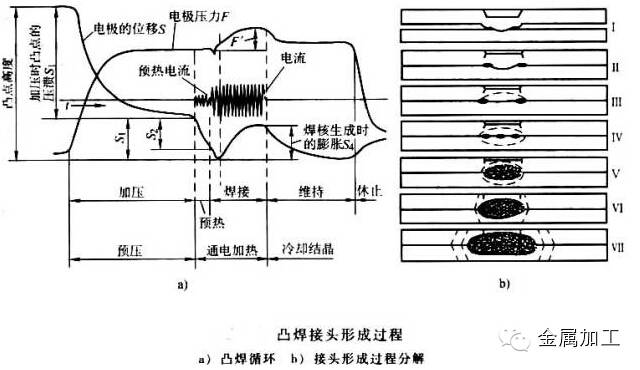

凸焊:

凸焊同點焊一樣,均屬于電阻焊,凸焊與點焊的差別在于,凸焊的工件上需要預制一定形狀和尺寸的凸點,焊接過程中電流通路面積的大小決定于凸點尺寸,而不像點焊那樣決定于電極端面尺寸。

優點(與點焊相比較):

一次同電可以同時焊接多個焊點,不僅生產率高,而且沒有分流影響。

電流密集于凸點,與點焊相比,焊接電流分布更集中,故可用較小電流進行焊接,并能可靠地形成較小的熔核。

凸點的位置準確,尺寸一致,各點的強度比較均勻。

電極的磨損量比點焊小,因而大大降低了電極的保養和維修費用。

與點焊相比,工件表面的油、銹、氧化皮、鍍層和其他涂層對凸焊的影響較小。

可以焊接一些點焊難以焊接的板厚組合。

缺點及局限性(與點焊比較):

需要沖制凸點的附加工序。

有時電極比較復雜。

當一次同電焊接多個焊點時,需要使用高電極壓力、高機械精度的大功率焊機。

- 上一篇:鋁焊接的注意事項 2014/12/22

- 下一篇:交流電焊機和直流電焊機的區別 2014/12/22

蘇公網安備:32050502000609號

蘇公網安備:32050502000609號